2050年までに二酸化炭素(CO2)排出量の実質ゼロ化を目指す東京都のゼロエミッション施策に対応し、公益財団法人東京都中小企業振興公社が、中小企業向けの助成金を拡充している。併せて「具体策をイメージしにくい」といわれるゼロエミッションについて、基本知識の習得から実際に自社事業に取り入れるまで、無料のコンサルティングを通じて専門家が伴走する「ゼロエミッション実現に向けた経営推進支援事業」(以下、経営推進支援事業)も実施。制度を利用する会社が年々増加し、高度な職人技で知られる大田区の金属加工会社がGX(グリーントランスフォーメーション)とDX(デジタルトランスフォーメーション)を合わせ、「伝統の技術を生かしながら、生産性と炭素生産性を向上させる」経営改革を始めるなど、ものづくりの現場で実を結び始めている。

▽2年半のハンズオン支援も

公社のゼロエミッション関係の助成金は、21年度までは照明をLEDに取り換えるLED照明等節電促進助成事業を実施していたが、22年度から大幅に拡充された。「ゼロエミッション推進に向けた事業転換支援事業」(製品開発助成)、同(販路拡大助成)を新設したほか、「躍進的な事業推進のための設備投資支援事業」に、省エネを大きく実現すると助成率が最大4分の3にアップするゼロエミッションの強化区分を設けた。23年度からは「中小企業の経営安定化に向けたエネルギー自給促進事業」「オフィスビル等のエネルギー効率化による経営安定事業」も始まった。

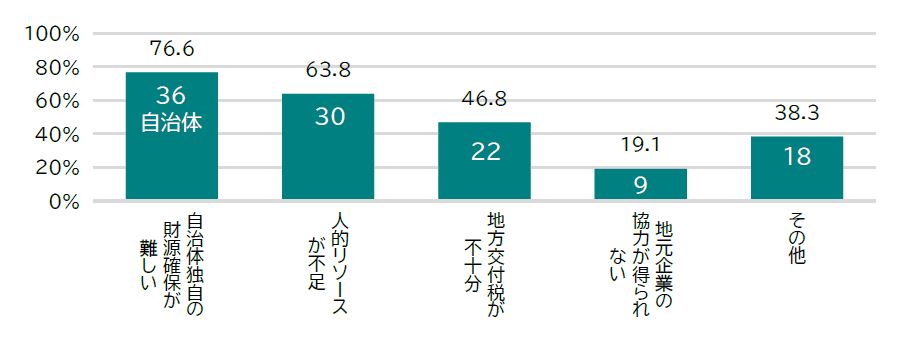

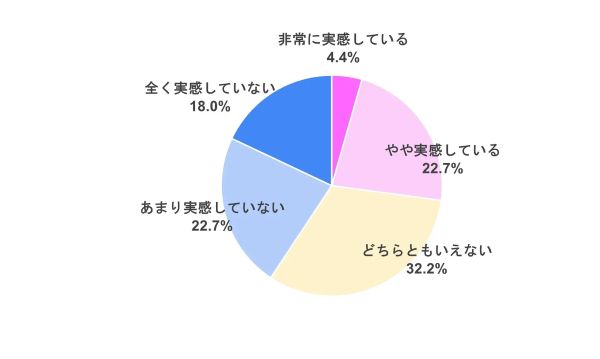

22年度からは経営推進支援事業もスタートした。入り口となる「経営推進セミナー」や「窓口相談」を実施。ゼロエミッションの考え方やメリット、事例などの情報提供を行っている。公社の事業戦略部経営戦略課によると、電気代の高騰や、地球温暖化対策を重視する取引先企業の増加などを背景に「省エネや再生エネルギーを導入したい」「環境に配慮した製品を開発・販売したい」といった相談が目立っている。その一方で、ゼロエミッションについて調査・検討はするが、「人手不足や資金不足で余裕がない」「本業が手いっぱいでゼロエミッションを進められる状況ではない」と実施に慎重な会社も少なくないという。

窓口相談を経て、ゼロエミッション対応について「自社の現状把握や課題、方向性を確認したい」という会社には「準備支援」を実施。ゼロエミッション経営推進マネージャーや専門家(エネルギー管理士、中小企業診断士など)が企業を訪問して現地調査や面談を行い、報告書にまとめる。

さらに具体的な計画づくりや実施を目指す会社には、準備支援完了後から取り組みが定着するまで、最大2年6カ月にわたり「ハンズオン支援」を行う。①戦略・ロードマップ策定支援(最長6カ月)②省エネや生産設備見直しによるコスト削減、環境配慮型の新商品開発による売上増などの事業評価と改善(最長12カ月)③事業の定着支援(最長12カ月)―の3段階で、担当マネージャーや専門家がサポートする。こうした計画の策定や事業の実施に合わせ、関連助成金も連動し、効果的に投入されている。

▽まずはコスト削減から

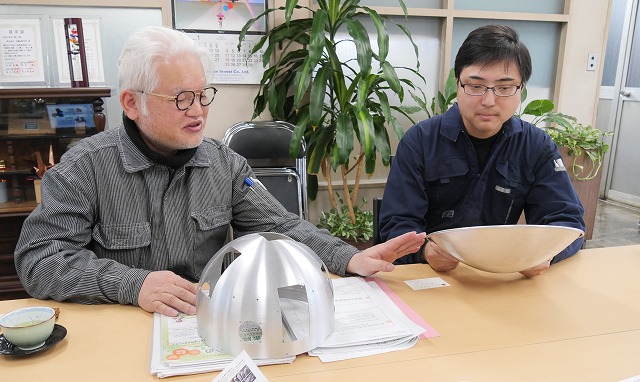

職人がへらと呼ぶ棒状の工具を押し当てながら金属を精密に加工する「へら絞り」で知られる、大田区の「北嶋絞製作所」(富永聡社長、従業員19人)は、新設備の導入を検討していた際に、担当者が「躍進的な事業推進のための設備投資支援事業」を知り、中でも助成率(最大3/4)と上限額(1億円)が高い競争力・ゼロエミッション強化枠に注目した。「ゼロエミッションに関しては、CO2排出量抑制とか、ざっくりしたイメージしか持っていなかったが、助成金をきっかけに、中小企業は何をしたらいいのか、うちで何ができるのかと考えるようになり、公社の経営推進支援事業を利用することにした」という。

22年11月からはハンズオン支援が始まり、経営分析を経て、約6カ月でゼロエミッション施策のロードマップを作成。一貫生産体制の整備とDX推進により炭素生産性の高い(低炭素型の)事業体制構築を目指し、これから本格的な実施段階に入る。①最新の加工機械導入と設備のネットワーク化でDXを進め、製品の検査体制も効率化②使用電力の「見える化」や空調効率が高い工場内レイアウトで省エネ推進③切削など他の金属加工に比べ材料や消費電力のロスが少なく、ゼロエミッション性が高い絞り加工品のPR——などを進めていく。公社の支援が終了する25年度までの目標として「新設備による生産性11%向上」「炭素生産性5%向上」「へら絞り事業の売上8%増」を設定。その後、「30年までに炭素生産性20%向上」という長期目標に向け、CO2排出量の削減に取り組んでいく。

公社の支援を受ける前は、「製造業が行うゼロエミッションは『消費者向け製品の開発などで実現する』というイメージがあり、当社のような企業間取引(BtoB)主体の会社では不可能とみていたが、コスト削減の省エネを積み重ねていくことが脱炭素につながることを学び、積極的に取り組めるようになった。公社から派遣してもらった担当マネージャーの『まずはゼロエミッションをコストカットの手段として捉えましょう』という助言が、今でも取り組みの指針になっている。また、公社の支援事業では、現実的な経済(採算)性や技術水準に即して計画を修正できるので、大変ありがたい」という。

▽改革で増産や新市場開拓

北嶋絞製作所は社長と常勤役員(1人)以外に役職を設けず、事務社員のほかは全員が「職人」として働く、独特の組織運営を行っている。営業には全員で対応。社員を階層分けせず、「職人がそれぞれ腕一本で、製品を一つ一つ作り上げていく」方式が、事業の根幹になっている。入社してから作業に慣れるまでに3~5年、「仕事が分かるようになる」までには10年くらいかかるという。同社の受注品はロケットの燃料タンクや補助ブースターの部品など、高い精度が求められる航空・宇宙機器や産業機械、パラボラアンテナのほか、加工が難しいモリブデン、タングステンなどレアメタルのへら絞り製品も手作りしている。加工レベルが高いため、経験を積むほど、職人の技術力はアップする。その半面、少量の特注品が中心で、これまで生産量は10個単位から多くても100個単位にとどまっていた。

しかし同社の職人、高橋輝雄さんと半澤実さんによると、「国内のへら絞り加工業者はこの10年で減少傾向にある。製品価格の値上げが難しく、採算が取れなくなったため」といい、業界は収支構造と生産効率の改善を迫られている。

こうした厳しい環境下で、同社は今回の事業改革を機に、量産型の圧力容器や酸素ボンベなどを中心に、1000個単位の「中量生産」体制を整えていくことにした。従来の加工にとどまらず、以前なら別の工程だったねじ切り加工なども一体的に行い、発注者の手間も省く。公社の助成事業で導入予定の新しい工作機械が稼働すれば、各工程の作業時間は大幅に短縮される見通し。

また、従来は「設計図通りの受注品の加工に専念するだけだった」というが、ゼロエミッションに取り組み始めてから、今後のビジネス展開の「気付き」が生まれるようになった。例えば、アンモニアは燃焼してもCO2を排出せず、水素を液体などにして貯蔵・運搬するキャリアとしても有望視されている。今後のクリーンエネルギーの普及・拡大に伴い、貯蔵タンクの需要増が見込まれる。一般のステンレス製では内部が腐食してしまうが、同社はレアメタルなどをタンク内部に密着して内貼りする「メタルシールド」を得意分野にしており、「アルカリ性物質に強いジルコニウムなどのレアメタルでシールドできるので、こうした技術を関係企業などにPRしていきたい」と、新市場開拓の展望も開けるようになった。

ゼロエミッションへの取り組みは多岐にわたり、中小企業には分かりにくい部分も少なくないが、公社の河野浩邦経営戦略課長は「公社では、先進的な欧州など世界的な流れを紹介した上で、『うちではこういう取り組みをして電気代などが減った』といった分かりやすい形で企業の個別事例を紹介したり、活用できる助成金も案内したりしている。こうした施策を利用してもらうことで、中小企業の皆さんに『うちもやってみようかな』という気分を持ってもらうことが大事だと思っている。温室効果ガスを減らせば、廃棄物が減り、電気代も減る。ひいては人材確保や社員のモチベーションアップにもつながるので、ゼロエミッション対策を通して競争力を強化し、事業を成長させていってほしい」と話している。